Keramiska substratserier-prestanda och applicering av AMB Active Metal

Uppkomsten och utvecklingen av tredje generationens halvledare, såsom Gallium Nitride (GaN) ochKiselkarbid (SiC), har drivit kraftenheter, särskilt halvledarenheter, mot högre effekt, miniatyrisering, integration och multifunktionalitet. Dessa framsteg har i hög grad bidragit till förbättringen av förpackningssubstratets prestanda. Keramiska substrat, som ofta används i förpackningar av elektroniska enheter, har vunnit popularitet på grund av deras höga värmeledningsförmåga, hög temperaturbeständighet, låga värmeutvidgningskoefficient, hög mekanisk hållfasthet, korrosionsbeständighet, god isolering och strålningsbeständighet.

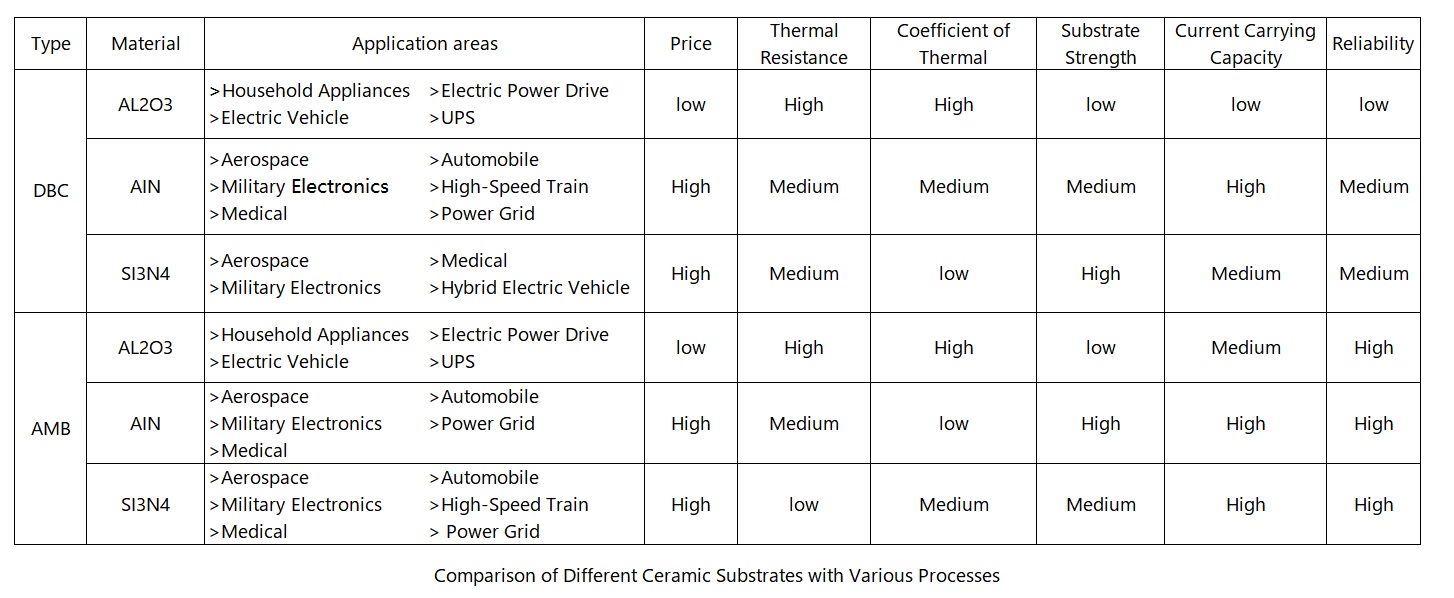

Det finns olika tillverkningsprocesser för keramiska substrat, inklusive Direct Bond Copper (DBC)-metoden, Direct Plated Copper (DPC)-metoden, Laser Activated Metallization (LAM)-metoden, Low-Temperature Co-Fired Ceramic (LTCC), High-Temperature Co-Fired Ceramic (HTCC) och den för närvarande framväxande AMB-metallmetoden, som är lödning.

jag.Vad är Active Metal Brazing (AMB)-teknik?

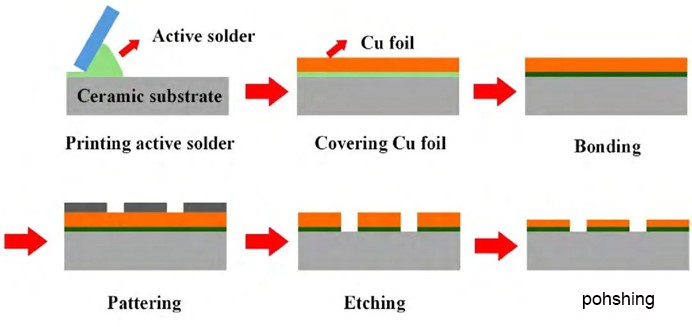

MED Process Flow

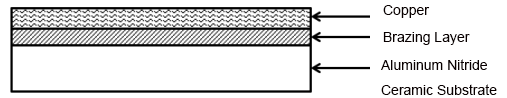

Active Metal Brazing (AMB) är ett framsteg inom DBC-processen. Det innebär att tillsätta en liten mängd aktiva element (t.ex. Ti, Zr, V, Cr) till den elektroniska lödningspastan, som sedan trycks på det keramiska substratet med hjälp av screentrycksteknik. Pastan beläggs med syrefri koppar och sintras i en vakuumlödningsugn. Därefter skapas kretsen genom etsning, och ytmönstret pläteras kemiskt. Strukturen hos en keramisk kopparbeklädd platta framställd med AMB-tekniken visas i diagrammet nedan.

Strukturdiagram av keramiskt belagd kopparskiva med AMB-process

II.Jämförelse mellan AMB och DBC

1.DBC-teknik kopplar samman koppar och keramik utan behov av ytterligare material, medan AMB använder aktiva metaller för att löda koppar på keramik.

2. Jämfört med DBC erbjuder AMB bättre värmeledningsförmåga, värmebeständighet, högre hållfasthet och större tillförlitlighet.

3.DBC kan inte användas för att binda koppar till kiselnitrid (Si3N4) eftersom inga Cu-Si-O-föreningar bildas. Därför är AMB-processen nödvändig för att binda kiselnitrid med koppar.

III.Klassificering av AMB-keramiska substrat efter material

Beroende på de olika keramiska materialen kan de för närvarande mogna AMB-keramiska substraten klassificeras i tre typer: aluminiumoxid (Al2O3), aluminiumnitrid (AlN) och kiselnitrid (Si3N4).

3.1 MED aluminiumoxidsubstrat

AMB-aluminiumoxidsubstrat har ett brett utbud av källor och den lägsta kostnaden, vilket gör dem till de mest kostnadseffektiva AMB-keramiska substraten. På grund av deras låga värmeledningsförmåga och begränsade värmeavledningsförmåga, används AMB Alumina-substrat huvudsakligen i applikationer med låg effekttäthet som inte kräver strikt tillförlitlighet.

3.2 MED aluminiumnitridsubstrat

AMB-aluminiumnitridsubstrat har högre värmeavledningsförmåga, vilket gör dem mer lämpade för driftmiljöer med hög effekt och hög ström. Deras mekaniska hållfasthet är dock relativt låg, vilket begränsar deras användningsområde eftersom livslängden för hög- och lågtemperaturcykler hos aluminiumnitrid AMB kopparbeklädda substrat är begränsade.

3.3 MED kiselnitridsubstrat

Kiselnitridkeramik har en liten värmeutvidgningskoefficient (2,4 ppm/K), liknande material för halvledarchips (Si/SiC). AMB Silicon Nitride substrat har hög värmeledningsförmåga (>90W/mK) och utmärkta mekaniska egenskaper, vilket ger enastående högtemperaturbeständighet, värmeavledning och ultrahög effekttäthet.

AMB Silicon Nitride-substrat är det föredragna valet för applikationer som kräver hög tillförlitlighet, värmeavledning och motstånd mot partiell urladdning, såsom bilar, vindturbinsystem, dragsystem och högspänningslikströmsöverföringsenheter. Dessutom har de hög strömförande förmåga och utmärkta värmeöverföringsegenskaper.

IV. Applicering av AMB Keramiska substrat

Jämfört med DBC-keramiska substrat erbjuder AMB-keramiska substrat högre bindningsstyrka och bättre termiska cyklingsegenskaper. Enligt tillförlitlighetstester visar det termiska cykeltestet (temperaturområde: -65°C till 150°C, hålltid för hög och låg temperatur: 15 minuter vardera, med högst 2 minuter för mellanliggande kall och varm omkoppling) att de termiska cykeltiderna är: Si3N4 ≥ 5000 gånger; AlN > 1500 gånger; Al2O3 ≥ 500 gånger; ZTA (Zirconia Toughened Alumina) ≥ 1000 gånger.

MED substratuppnå bindning genom en kemisk reaktion mellan keramik och aktiv metalllödpasta vid höga temperaturer. Som ett resultat är deras bindningsstyrka och tillförlitlighet överlägsen, vilket gör dem lämpliga för högeffekts halvledarmodulförpackningar som används inom områden som järnvägstransporter, nya energifordon och smarta nät.

XIAMEN MASCERA TECHNOLOGY CO., LTD. är en ansedd och pålitlig leverantör specialiserad på tillverkning och försäljning av tekniska keramiska delar. Vi tillhandahåller skräddarsydd produktion och högprecisionsbearbetning för en bred serie av högpresterande keramiska material inklusive aluminiumoxid keramik, zirkonium keramik, kiselnitrid, kiselkarbid, bornitrid, aluminiumnitrid och bearbetbar glaskeramik. För närvarande kan våra keramiska delar hittas i många industrier som mekanisk, kemisk, medicinsk, halvledare, fordon, elektronik, metallurgi etc. Vårt uppdrag är att tillhandahålla keramiska delar av bästa kvalitet för globala användare och det är ett stort nöje att se våra keramiska delar fungera effektivt i kundernas specifika applikationer. Vi kan samarbeta om både prototyp och massproduktion, välkommen att kontakta oss om du har önskemål.