Keramisk substratserie: Introduktion till laserpoleringsteknik

1. Fördelar med keramiska substrat

Jämfört med metaller, metallbaserade kompositer och hartssubstrat,keramiska substrathar utmärkt värmeledningsförmåga, elektrisk isolering, gastäthet, mekaniska egenskaper och dielektriska egenskaper. De används ofta inom högteknologiska områden som integrerade kretsar, högeffektshalvledarkomponenter, kommunikationselektronik, LED-industrin, litiumbatterier, chips, flyg- och rymdindustrin och nationell försvarsindustri.

elektrisk isolering, gastäthet, mekaniska egenskaper och dielektriska egenskaper. De används ofta inom högteknologiska områden som integrerade kretsar, högeffektshalvledarkomponenter, kommunikationselektronik, LED-industrin, litiumbatterier, chips, flyg- och rymdindustrin och nationell försvarsindustri.

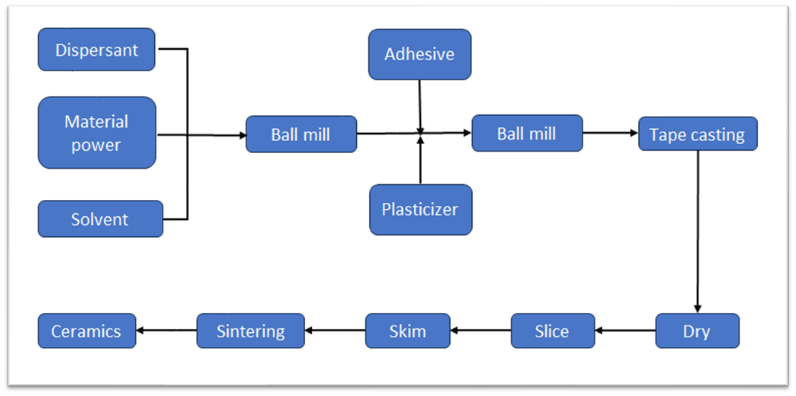

2. Första halvan av tillverkningsprocessen för keramiska substrat

Industrikedjan för keramiska substrat är relativt lång och inkluderar grundläggande processer som pressning, sintring och ytbehandling, där varje steg är avgörande. Under den första halvan av produktionsprocessen har tekniker som bandgjutning och avbindningssintring extremt högt tekniskt innehåll. De erhållna produkterna (vanligtvis kallade gröna ark) kan dock inte användas direkt och kräver efterföljande bearbetning som polering och metallisering.

3. Laserpoleringsteknik och dess tillämpningar

I takt med att tillverkningen går in i en ny utvecklingsperiod blir användningen av keramiska substrat alltmer utbredd, med högre krav på ytjämnhet och planhet. Den snabba utvecklingen av laserpoleringsteknik ger en ny metod för intelligent och effektiv poleringsbearbetning av keramiska substrat.

Laserpoleringsteknik är en mycket lovande industriell poleringsteknik som kännetecknas av föroreningsfri, bred tillämpning, stabil poleringskvalitet och enkel automatisering. Dess princip innebär laserinducerad smältning eller förångning av materialytan, vilket driver flödet av smält metall under kapillär- eller termisk kapillärverkan, och därigenom fyller toppar och dalar för att uppnå en jämn yta.

Laserpoleringsteknik kan tillämpas för att polera olika typer av material såsom metaller, glas och keramik. Jämfört med traditionella poleringstekniker har laserpolering inneboende fördelar inom industriella tillämpningar och finner bred tillämpning inom flyg- och rymdindustrin, fordonsindustrin, formar, medicinsk utrustning, optik och halvledartillverkning.

4. Vanliga poleringstekniker för keramiska substrat

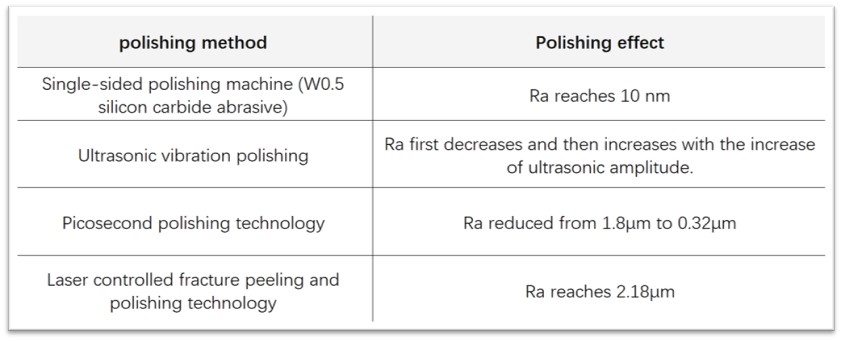

Vanliga poleringstekniker för keramiska substrat inkluderar:

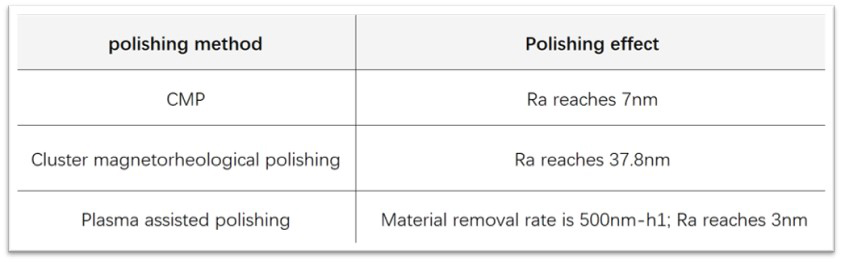

(1) Kemisk-mekanisk polering (CMP)

En metod som utnyttjar den kombinerade effekten av poleringslösningskorrosion och mekanisk borttagning, där pulvret är mjukare än arbetsstyckets mekaniska egenskaper, vilket möjliggör fastfasreaktioner med arbetsstycket under glidrörelsen, vilket resulterar i materialavlägsnande.

(2) Ultraljudsvibrationsassisterad slipande flödespolering

Denna metod innebär att arbetsstycket placeras i en slipande suspension och utsätts för ultraljudsvibrationer, vilket får slipande partiklar att träffa och polera arbetsstyckets yta, vilket uppnår polering genom mikroskärning av utskjutande delar på ytan.

(3) Elektroforetisk polering

En kontaktfri och icke-förstörande poleringsmetod som tillämpar elektroforesfenomen på keramiska arbetsstycken. Genom kontinuerlig kollision och mikroskärning orsakad av partikelkollision utsätts den keramiska ytan för mikroutmattning och finplöjning.

(4) Elektrolytisk polering

Även känd som elektrokemisk polering, använder denna metod arbetsstycket som anod och en olöslig metall som katod, under lämpliga elektrolyt- och strömtäthetsförhållanden, vilket gradvis jämnar ut arbetsstyckets yta och därigenom ökar dess ljusstyrka.

5. Polering av keramiska substrat med olika material

Keramiska substrat består huvudsakligen av aluminiumoxid (Al2O3), kiselnitrid (Si3N4) och aluminiumnitrid (AlN). På grund av den höga hårdheten, sprödheten, sprickkänsligheten och svårigheten vid ytbearbetning av keramiska substrat varierar prestandan och strukturen hos olika keramiska material. Därför är det viktigt att välja lämpliga poleringstekniker för att uppnå betydande bearbetningseffekter.

(1) Polering av Al2O3 keramiskt substrat

Al₂O₃ keramiska substrat uppvisar hög mekanisk hållfasthet, hårdhet, hög temperaturbeständighet, korrosionsbeständighet, hög ljusgenomsläpplighet, kemisk stabilitet och hög termisk chockbeständighet. De är för närvarande de mest använda keramiska materialen inom elektronikteknik.

(2)Si3N4 keramiskt substratpolering

Si3N4 keramiska substrat är giftfria, har låg dielektricitetskonstant, hög mekanisk hållfasthet, hög brottseghet, hög temperaturbeständighet, korrosionsbeständighet och stark slagtålighet. De finner breda tillämpningar inom stötdämpare för bilar, motorer, IGBT:er för bilar, transport, flyg- och rymdindustrin och andra områden. CMP är den huvudsakliga poleringsmetoden för Si3N4 keramiska substrat.

(3)Polering av AlN-keramiskt substrat

AlN-keramiska substrat, som keramiska material med hög värmeledningsförmåga, har en värmeledningsförmåga på 150 W·m−1·K−1 till 230 W·m−1·K−1, vilket är mer än 8 gånger högre än för Al2O3-keramik. Med utmärkt värmeavledningsförmåga, korrosionsbeständighet, låg dielektricitetskonstant, låg dielektricitetsförlust och giftfrihet kan AlN-keramiska substrat uppfylla värmeavledningskraven för storskaliga integrerade kretsar, vilket gör dem till idealiska material för att ersätta Al2O3-, SiC- och BeO-keramiska substrat inom elektronikindustrin.

Som substratmaterial för integrerade kretsar och kopparbeklädda laminat påverkar ytkvaliteten hos keramiska substrat direkt livslängden och tillförlitligheten hos backend-enheter. Med utvecklingen av enhetsintegration, miniatyrisering och hög tillförlitlighet kommer de framtida kraven på ytkvaliteten hos keramiska substrat att bli allt strängare. Tillämpningen av bearbetningstekniker för keramiska substrat kommer utan tvekan att möta fler och fler utmaningar.

XIAMEN MASCERA TECHNOLOGY CO., LTD. är en välrenommerad och pålitlig leverantör som specialiserar sig på tillverkning och försäljning av tekniska keramiska delar. Vi erbjuder kundanpassad produktion och högprecisionsbearbetning för en mängd olika högpresterande keramiska material, inklusive aluminiumoxidkeramik, zirkoniumkeramik, kiselnitrid, kiselkarbid, bornitrid, aluminiumnitrid och maskinbearbetad glaskeramikFör närvarande finns våra keramiska delar inom många branscher som mekanik, kemi, medicin, halvledarindustri, fordonsindustri, elektronik, metallurgi etc. Vårt uppdrag är att tillhandahålla keramiska delar av bästa kvalitet till globala användare och det är ett stort nöje att se våra keramiska delar fungera effektivt i kundernas specifika applikationer. Vi kan samarbeta både inom prototyp- och massproduktion, välkommen att kontakta oss om du har några önskemål.