Keramiska substratserier - Huvudprocesser för metallisering av keramiska substrat

Ytmetallisering av keramik är ett viktigt steg i den praktiska tillämpningen avkeramiska underlaginom området för elektronisk förpackning. Metallers vätningsförmåga på keramiska ytor vid höga temperaturer bestämmer bindningsstyrkan mellan metaller och keramik. God bindningsstyrka är en viktig garanti för stabiliteten i förpackningens prestanda. Hur man implementerar metallisering på keramiska ytor och förbättrar bindningsstyrkan mellan de två är därför i fokus för den keramiska substratmetalliseringsprocessen. Följande beskriver flera processer för metallisering av keramiska substrat.

substratmetallisering

1. Tjockfilmsmetod

Thic k Printing Ceramic Substrate (TPC)hänvisar till produktionsprocessen att använda screentryck för att direkt applicera ledande pasta på den keramiska kroppen, och sedan sintring vid höga temperaturer för att ordentligt fästa metallskiktet på den keramiska kroppen. Beroende på metallpastans viskositet och storleken på skärmnätet är tjockleken på metallkretsskiktet i allmänhet ett filmskikt på flera mikroner till tiotals mikron (ökning av metallskiktets tjocklek kan uppnås genom multipel screentryckning ).

k Printing Ceramic Substrate (TPC)hänvisar till produktionsprocessen att använda screentryck för att direkt applicera ledande pasta på den keramiska kroppen, och sedan sintring vid höga temperaturer för att ordentligt fästa metallskiktet på den keramiska kroppen. Beroende på metallpastans viskositet och storleken på skärmnätet är tjockleken på metallkretsskiktet i allmänhet ett filmskikt på flera mikroner till tiotals mikron (ökning av metallskiktets tjocklek kan uppnås genom multipel screentryckning ).

På grund av screentrycksprocessens begränsningar kan TPC-substrat inte uppnå högprecisionskretsar. Därför används TPC-substrat endast i elektronisk enhetsförpackning med låga krav på kretsnoggrannhet. Men även om tjockfilmskretsar har grov precision (minsta linjebredd/avstånd är i allmänhet större än 100 μm), ligger deras fördelar i tillförlitlig prestanda, låga krav på bearbetningsutrustning och miljö, hög produktionseffektivitet, flexibel design, små investeringar och låga kosta. De används ofta i högspännings-, högströms- och högeffektapplikationer.

Keramiskt substrat: Det vanligaste substratet för tjockfilmsintegrerade kretsar är96% aluminiumoxid keramik.Även om aluminiumnitridkeramik också har god värmeledningsförmåga, har de flesta metaller inte idealiska vätningsegenskaper på aluminiumnitridkeramik. Därför, när man använder aluminiumnitrid som substratmaterial, krävs speciellt processstöd. Vanliga metoder inkluderar: ① användning av glasmaterial som bindningsfas för att mekaniskt binda metallskiktet till AlN-skiktet; ② lägga till ämnen som kan reagera med AlN som en bindningsfas för att kemiskt binda med AlN.

2. Tunnfilmsteknik

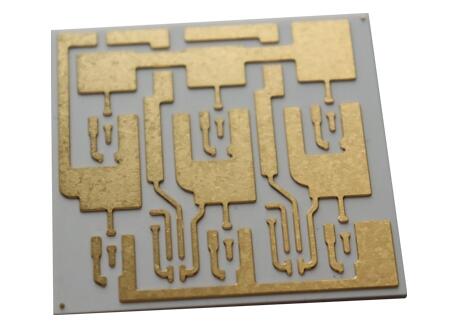

Tunnfilmsteknik (Thin Film Ceramic Substrate, TFC) är en metod för att förbereda materialfilmskikt med hjälp av tekniker som ångavsättning, fotolitografi och etsning. Termen"tunn film"hänvisar inte bara till filmens faktiska tjocklek utan även till hur filmen produceras på det keramiska underlaget. Tjockfilmsteknik är en"additiv teknik,"medan tunnfilmsteknik är en"subtraktiv teknik."Användningen av fotolitografi och etsningsprocesser resulterar i mindre detaljstorlekar och tydligare linjer, vilket gör tunnfilmstekniken mer lämplig för högdensitets- och högfrekventa miljöer.

Tunnfilmskretsar har tunna linjer (med en minsta linjebredd på 2 μm) och hög precision (med ett linjebreddsfel på 2 μm). Men på grund av"små rader,"de kan inte tolerera fluktuationer, så ytkvaliteten på substratet för tunnfilmskretsar måste vara hög. Därför är renheten hos substratet som används för tunnfilmskretsar hög (vanligtvis 99,6 % ren aluminiumoxidkeramik). Dessutom vet vi att keramik med hög renhet representerar ökade bearbetningssvårigheter och kostnader. På grund av sin ringa storlek uppvisar de dessutom svårigheter vid tillämpning på högeffekts- och högströmstillämpningar. Därför används de främst i lågströmsenhetsförpackningar för kommunikationsindustrin.

3. Direkt plätering av koppar

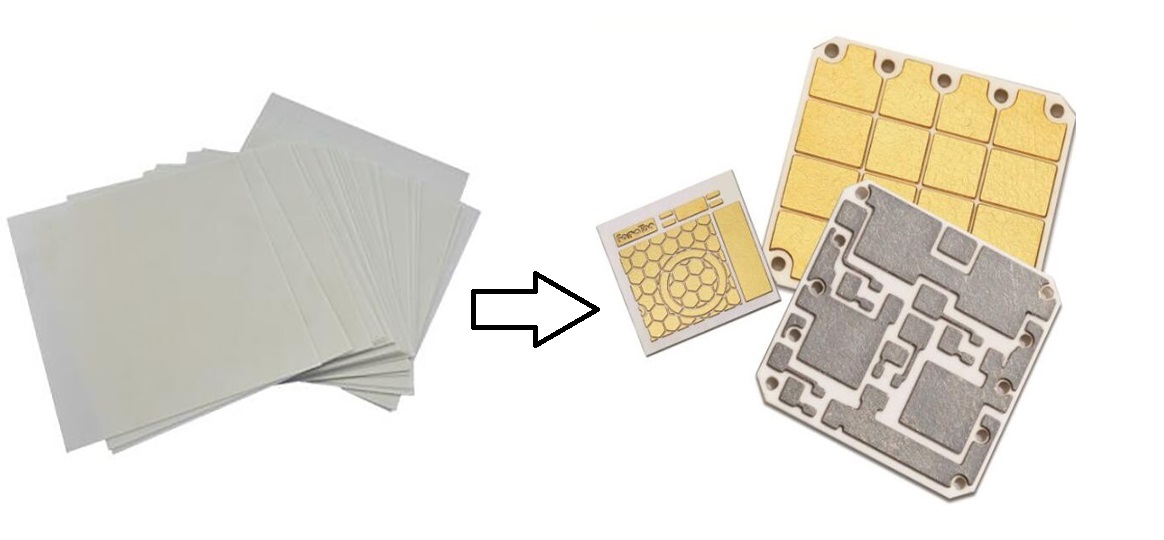

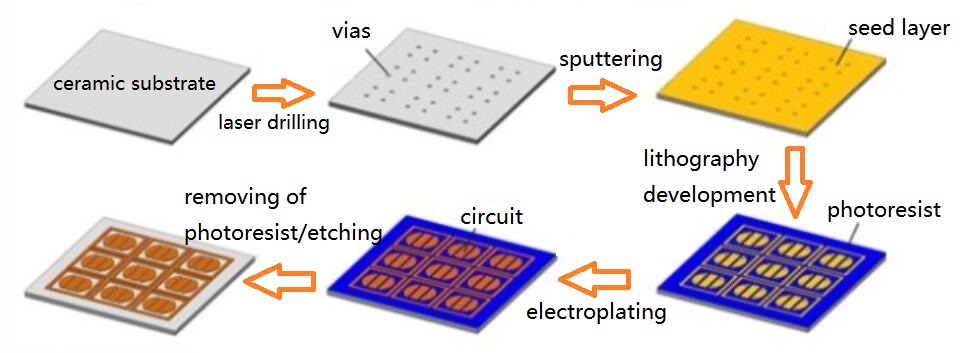

Direktplätering av koppar (DPC)-teknik är en keramisk kretsbehandlingsteknik som har utvecklats baserat på keramisk tunnfilmsbearbetning. Till skillnad från traditionella bearbetningstekniker för tjocka och tunna filmer är dess bearbetning mer fokuserad på elektrokemiska bearbetningskrav. Efter att den keramiska ytan har metalliserats med fysikaliska metoder, bearbetas ledande koppar- och funktionsfilmskikt elektrokemiskt. Laserborrning (med hjälp av lasrar för att skära och fylla hål i DPC-substrat) används för att uppnå sammankoppling mellan de övre och nedre ytorna av det keramiska substratet, vilket uppfyller kraven för tredimensionell förpackning av elektroniska enheter. Bländaren är vanligtvis mellan 60 μm och 120 μm. Det keramiska underlaget rengörs sedan med ultraljudsteknik. Ett metallfröskikt (Ti/Cu) avsätts på ytan av det keramiska substratet med hjälp av magnetronförstoftningsteknik, följt av fullbordandet av kretsskiktet genom fotolitografi och framkallning. Hålfyllning och förtjockning av metallkretsskikt uppnås genom elektroplätering, och substratets lödbarhet och antioxidationsegenskaper förbättras genom ytbehandling. Slutligen avlägsnas fröskiktet genom torrfilmstrippning och etsning, vilket avslutar substratberedningen.

Jämfört med andra keramiska ytmetalliseringsmetoder har DPC-processen en låg driftstemperatur, vanligtvis under 300°C, vilket minskar tillverkningsprocessens kostnader, samtidigt som man effektivt undviker de negativa effekterna av hög temperatur på materialen. DPC-substratet använder gult ljus litografiteknik för att skapa grafiska kretsar med en kontrollerbar linjebredd på 20-30 μm, en ytjämnhet på under 3 μm och ett grafiskt noggrannhetsfel kontrollerat inom ±1 %, vilket gör det mycket lämpligt för elektronisk enhetsförpackning med höga krav på kretsnoggrannhet. Dess nackdelar är den begränsade tjockleken på det elektropläterade kopparskiktet, betydande föroreningar orsakade av galvanisering av avloppsvatten och en något lägre bindningsstyrka mellan metallskiktet och keramen.

Förberedelseprocess för DPC keramiskt substrat

4. Direkt bunden koppar(DBC)

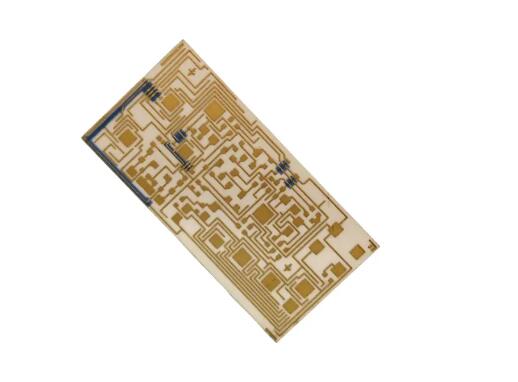

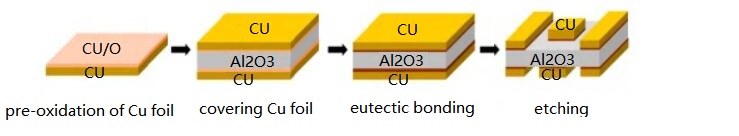

Direkt kopparbindning (DBC), också känd somDirektbunden kopparkeramiskt substrat(DBC), är en metalliseringsmetod som direkt binder kopparfolie på ytan av keramiska substrat (främst Al2O3 och AlN). Grundprincipen är att införa syre i gränsytan mellan koppar och keramik och sedan bilda en Cu/O eutektisk vätskefas vid 1065~1083℃, som reagerar med den keramiska basen och kopparfolien för att generera CuAlO2 eller Cu(AlO2)2, och uppnår bindning mellan kopparfolien och substratet med hjälp av mellanfasen. Eftersom AlN är en icke-oxidkeram, är nyckeln till att avsätta koppar på dess yta att bilda ett övergångsskikt av Al2O3, vilket hjälper till att uppnå effektiv bindning mellan kopparfolien och det keramiska substratet. Kopparfolien som används i DBC varmpresslimning är vanligtvis tjock, från 100 till 600 μm, och har stark strömförande kapacitet, vilket gör den lämplig för utrustningstätningstillämpningar i extrema miljöer som hög temperatur och hög ström. Det är en väletablerad standardenhet inom IGBT- och LD-förpackningar, men den minsta linjebredden på DBC-ytor är i allmänhet större än 100μm, vilket gör den olämplig för produktion av fina kretsar.

Förberedelseprocess för DBC keramiskt substrat

5. Active Metal Brazing (AMB) Keramiskt substrat

På grund av den höga beredningstemperaturen och stora gränsytan hos DBC-keramiska substrat är Active Metal Brazing (AMB) keramiska substrat en uppgraderad version av DBC. En liten mängd aktiva element (såsom Ti, Zr, Hf, V, Nb eller Ta sällsynta jordartsmetaller) tillsätts till metalllodet för att avsevärt minska bindningstemperaturen mellan kopparfolien och det keramiska substratet.

AMB-substrat är beroende av den kemiska reaktionen mellan det aktiva lodet och keramen för att uppnå bindning, så deras bindningsstyrka är hög och deras tillförlitlighet är god. Denna metod är dock dyrare, lämpliga aktiva lödningar är begränsade, och lodets sammansättning och process har en betydande inverkan på svetskvaliteten.

6. Medeldning

Flerlagers keramiska substrat som använder tjockfilmsteknik för att bädda in passiva komponenter som signallinjer och mikrofina linjer i substratet kan uppfylla många krav för integrerade kretsar och har fått stor uppmärksamhet under de senaste åren.

Det finns två typer av sameldning: High Temperature Co-Firing (HTCC) och Low Temperature Co-Firing (LTCC). Även om processflödet för de två typerna av sameldning är i princip detsamma, är sintringstemperaturen väsentligt olika. Den huvudsakliga produktionsprocessen inkluderar slamberedning, tejpgjutning, torkning, borrning via hål, screentrycksfyllning, screentryckkretsar, lamineringssintring och slutlig skivning och andra efterbearbetningsprocesser.