Fördelar och nackdelar med kiselkarbidkeramik

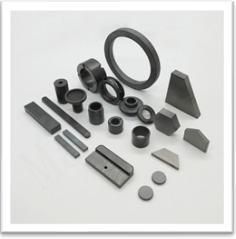

Kiselkarbidkeramik(SiC keramik) är ett avancerat keramiskt material som huvudsakligen består av kiselkarbid (SiC). På grund av dess unika fysikaliska och kemiska egenskaper har SiC-keramik ett brett spektrum av tillämpningar inom olika industrier.

Fördelar med kiselkarbidkeramik

1. Utmärkt högtemperaturprestanda

Kiselkarbidkeramer har en extremt hög smältpunkt på upp till 2700°C, vilket gör att de kan bibehålla strukturell stabilitet och styrka även under extrema värmeförhållanden. Denna egenskap gör SiC-keramik till ett idealiskt högtemperaturbeständigt material, flitigt använt i applikationer som t.ex.SiC-rör, SiC-brännarmunstycken och SiC-ugnsmöbler. Dessa komponenter är väsentliga i ugnar och termisk bearbetningsutrustning, där hållbarhet i högtemperaturmiljöer är avgörande.

2. Hög hårdhet och styrka

Den höga hårdheten hos SiC-keramer beror på den starka kovalenta bindningen mellan kisel (Si) och kol (C) atomer. Denna bindningsstruktur gör kiselkarbidkeramik mycket motståndskraftig mot kompression och deformation. Med en hårdhet som är betydligt högre än den för aluminiumoxid (Al₂O3), aluminiumnitrid (AlN), kiselnitrid (Si₃N₄) och zirkoniumoxid (ZrO₂), används kiselkarbid med hög hårdhet i stor utsträckning i SiC-mekaniska tätningar, SiC-skottsäkra plåtar och andra skottsäkra komponenter.

3. Överlägsen korrosionsbeständighet

Kiselkarbid uppvisar utmärkt kemisk stabilitet, eftersom de starka kovalenta bindningarna mellan Si- och C-atomer förhindrar reaktioner med syror, alkalier och andra frätande ämnen. Denna exceptionella korrosionsbeständighet gör SiC-keramik till ett föredraget material i tuffa kemiska miljöer, särskilt för applikationer som kräver långvarig hållbarhet.

4. Enastående termisk och elektrisk ledningsförmåga

Jämfört med aluminiumoxid, zirkoniumoxid och kiselnitridkeramik,SiC keramikger högre termisk och elektrisk ledningsförmåga. Även om dess värmeledningsförmåga är lägre än för aluminiumnitrid (AlN), används SiC-keramik i stor utsträckning i elektroniska komponenter med hög effekt och värmeavledningssystem, där effektiv värmehantering är nödvändig. Denna egenskap förbättrar dess tillämpningar i elektroniska enheter och industriella värmeväxlare som arbetar i högtemperaturmiljöer.

Nackdelar med kiselkarbidkeramik

1. Hög sprödhet

Trots sin höga hållfasthet är kiselkarbidkeramik skör, vilket gör den känslig för brott under mekanisk påfrestning eller termisk chock. Dess dåliga slaghållfasthet begränsar dess användning i applikationer där plötsliga stötar eller extrema tryckvariationer uppstår. Kombinationen av hög hårdhet och sprödhet komplicerar också tillverkningen av SiC-keramiska komponenter med intrikata design.

2. Dålig motståndskraft mot termisk stöt

SiC-keramik är utsatt för termisk chockskada, vilket innebär att snabba temperaturförändringar kan leda till sprickbildning eller brott. Därför är det i praktiska tillämpningar avgörande att kontrollera temperaturfluktuationer för att förhindra materialfel.

3. Höga tillverkningskostnader

Produktionen och bearbetningen av kiselkarbidkeramik innebär höga kostnader på grund av dyra råmaterial, komplexa tillverkningstekniker och bearbetningssvårigheter. Dessutom, även om SiC-keramik är mycket slitstarkt, gör dess spröda natur tillverkningen av komplicerat formade kiselkarbidkomponenter särskilt utmanande, vilket ytterligare ökar produktionskostnaderna.