Kärnfördelar, egenskaper och processteknik hos keramiska substrat

Keramiska substrat spelar en viktig roll inom elektronikområdet på grund av deras betydande fördelar såsom hög värmeledningsförmåga, utmärkta isoleringsegenskaper och värmeledningsförmåga. Men vilka är de framträdande fördelarna med keramiska substrat jämfört med keramiska wafers?

1. Skillnaden mellan keramiska substrat och keramiska wafers

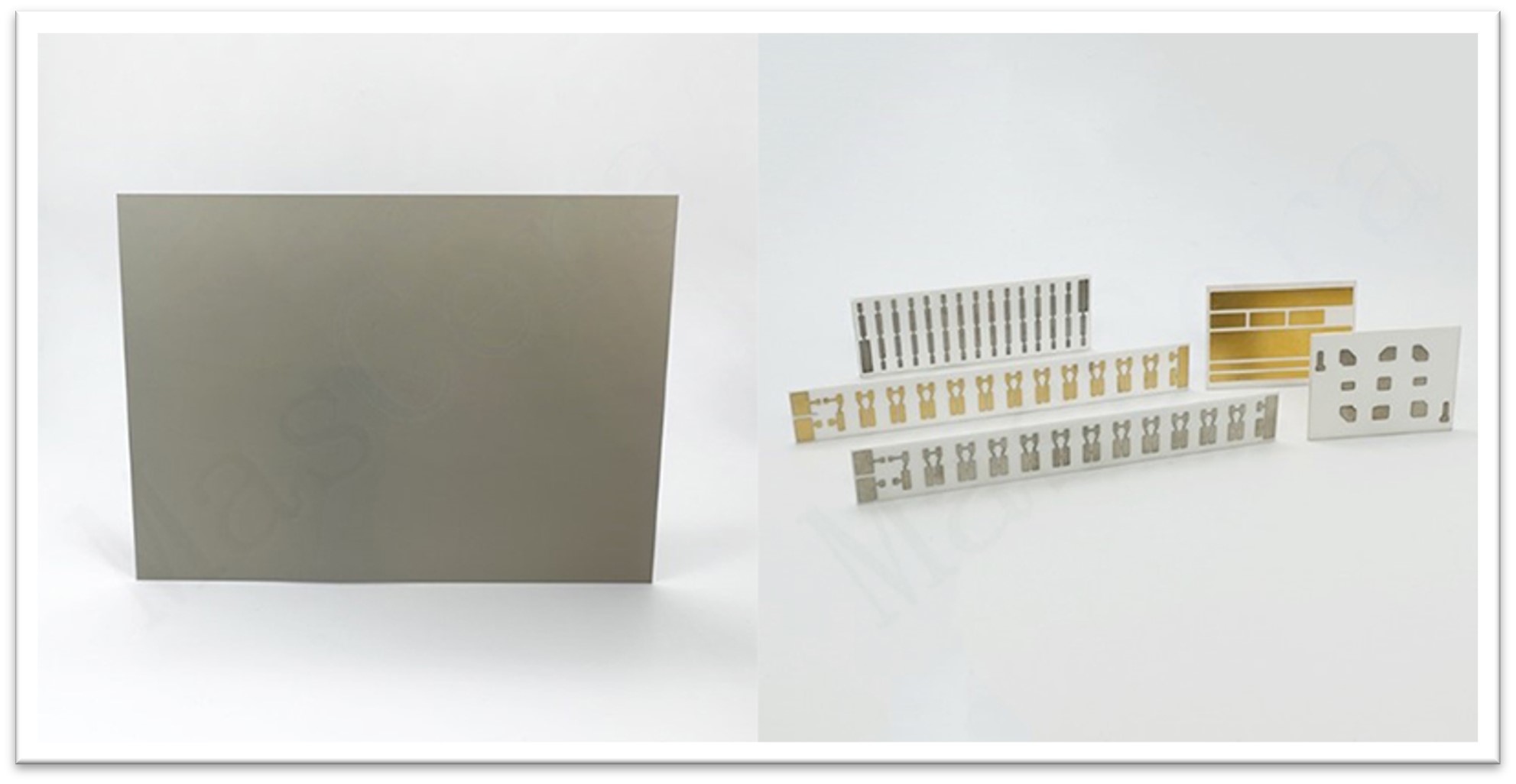

Keramiska wafers fungerar som plana material som ger en stödjande bas för filmkretselement och ytmonterade komponenter på en elektronisk keramisk bas.

Å andra sidan innefattar keramiska substrat en specialiserad process där kopparfolie binds direkt till ytan av en keramisk wafer (enkelsidig eller dubbelsidig) vid höga temperaturer. Det resulterande ultratunna kompositsubstratet uppvisar utmärkt elektrisk isolering, hög värmeledningsförmåga, enastående lödbarhet, hög vidhäftningsstyrka och kan etsas med olika mönster som liknar PCB:er, vilket har en betydande strömbärande kapacitet.Därför har keramiska substrat blivit grundläggande material för struktur- och sammankopplingstekniker för högeffektselektroniska kretsar.

2. Kärnfördelar med keramiska substrat

Keramiska substrat uppvisar stark mekanisk stressbeständighet och formstabilitet, hög hållfasthet, värmeledningsförmåga och isolering, tillsammans med stark bindning och korrosionsbeständighet. De erbjuder utmärkta termiska cyklingsprestanda och hög tillförlitlighet, vilket möjliggör etsning av olika mönster som liknar PCB (eller IMS-substrat). Keramiska substrat är icke-förorenande och miljövänliga.

3. Egenskaper hos keramiska substrat

(1) Mekaniska egenskaper

Tillräckligt hög mekanisk hållfasthet möjliggör användning som stödkomponenter utöver monteringselement, med god bearbetbarhet och hög dimensionsnoggrannhet.

(2)Elektriska egenskaper

Hög isolationsresistans och genombrottsspänning, låg dielektricitetskonstant och minimal dielektrisk förlust säkerställer stabil prestanda under höga temperaturer och fuktighetsförhållanden, vilket garanterar tillförlitlighet.

(3) Termiska egenskaper

Hög värmeledningsförmåga, matchande värmeutvidgningskoefficienter med relaterade material (särskilt Si) och utmärkt värmebeständighet.

(4)Andra fastigheter

Utmärkt kemisk stabilitet, enkel metallisering med stark vidhäftning för kretsmönster, icke-hygroskopisk, oljebeständig, kemikaliebeständig, låg röntgenemission, giftfri och den kristallina strukturen förblir oförändrad inom driftstemperaturområdet.

4. Tillverkningstekniker för keramiska substrat (HTCC, LTCC, DPC, DBC, AMB)

Keramiska substrat klassificeras huvudsakligen i plana keramiska substrat och tredimensionella keramiska substrat baserat på tillverkningsprocesser. Viktiga plattkeramiska substrattekniker inkluderar tunnfilmskeramik (TFC), tjockfilmstryckt keramik (TPC), direktbunden koppar (DBC), aktiv metalllödning (AMB) och direktpläterad koppar (DPC). Viktiga tredimensionella keramiska substrat inkluderar högtemperatursambränd keramik (HTCC) och lågtemperatursambränd keramik (LTCC).

(1)HTCC (Högtemperatur-sambränd keramik)

HTCC, som utvecklades tidigare, innebär sambränning av keramik med metallmönster med hög smältpunkt, såsom W och Mo, för att erhålla flerskiktade keramiska substrat. Emellertid begränsar den höga sintringstemperaturen valet av elektrodmaterial, och produktionskostnaden är relativt hög, vilket föranledde utvecklingen av LTCC.

(2)LTCC (lågtemperatur sambränd keramik)

LTCC sänker sambränningstemperaturen till cirka 850 °C genom att stapla och sambränna flera keramiska filmlager med metallmönster för att uppnå tredimensionell kretskoppling. LTCC utmärker sig i passiv integration och finner bred tillämpning på olika marknader som konsumentelektronik, kommunikation, fordonsindustrin och försvar.

(3)DPC (direktplätering av koppar)

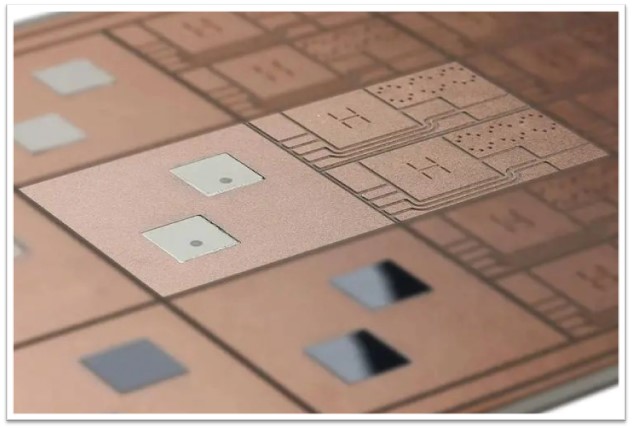

DPC är utvecklat baserat på keramisk filmteknik och avsätter koppar på keramiska substrat med hjälp av sputteringsteknik och bildar kretsar genom elektroplätering och fotolitografi.

(4)DBC (direktbunden koppar)

DBC använder termisk fusionsbindning för att direkt binda kopparfolie till Al2O3- och AlN-keramiska ytor, vilket bildar kompositsubstrat. Dess tekniska flaskhals ligger i att hantera utmaningen med mikroporer mellan Al2O3 och kopparfolie, vilket innebär betydande utmaningar för massproduktion och utbyte.

(5)AMB (aktiv metalllödning)

Baserat på DBC-teknik uppnår AMB heterogen bindning mellan keramik och metall med hjälp av AgCu-lödpasta som innehåller aktiva element Ti och Zr, vilket underlättar vätning och reaktion vid gränssnittet mellan keramik och metall vid cirka 800 °C.

Bland de fem huvudprocesser som nämns tillhör både HTCC och LTCC sintringsprocesser, vilka generellt medför högre kostnader. Omvänt är DBC och DPC relativt nya, mogna utvecklingar inriktade på massproduktion, där DBC använder högtemperaturuppvärmning för att binda Al₂O₃ med Cu-substrat. En betydande teknisk utmaning med DBC ligger dock i att hantera förekomsten av mikroporer mellan Al₂O₃ och Cu, vilket påverkar produktens skalbarhet och utbyte. Å andra sidan använder DPC-tekniken direkt kopparplätering för att avsätta Cu på Al₂O₃-substrat, vilket integrerar material och tunnfilmsbearbetningstekniker. DPC-baserade produkter har blivit de vanligaste keramiska värmeavledningssubstraten de senaste åren. Ändå innebär de krävande kraven på materialkontroll och processteknikintegration högre inträdeshinder för att komma in i DPC-industrin och uppnå stabil produktion.

Jämfört med traditionella produkter uppnår AMB:s keramiska substrat högre bindningsstyrka och bättre tillförlitlighet genom kemiska reaktioner mellan keramik och aktiv metalllödpasta vid höga temperaturer. Detta gör dem mycket lämpliga för scenarier som kräver högpresterande anslutningar eller krav på hög strömförbrukning och värmeavledning, särskilt inom industrier som nya energifordon, järnvägstransporter, vindkraftsproduktion, solceller och 5G-kommunikation, där efterfrågan på AMB:s keramiska kopparbeklädda laminat är betydande.

XIAMEN MASCERA TECHNOLOGY CO., LTD. är en välrenommerad och pålitlig leverantör som specialiserar sig på tillverkning och försäljning av tekniska keramiska delar. Vi erbjuder kundanpassad produktion och högprecisionsbearbetning för en mängd olika högpresterande keramiska material, inklusive aluminiumoxidkeramik, zirkoniumkeramik, kiselnitrid, kiselkarbid, bornitrid, aluminiumnitrid och maskinbearbetad glaskeramikFör närvarande finns våra keramiska delar inom många branscher som mekanik, kemi, medicin, halvledarindustri, fordonsindustri, elektronik, metallurgi etc. Vårt uppdrag är att tillhandahålla keramiska delar av bästa kvalitet till globala användare och det är ett stort nöje att se våra keramiska delar fungera effektivt i kundernas specifika applikationer. Vi kan samarbeta både inom prototyp- och massproduktion, välkommen att kontakta oss om du har några önskemål.