Ytslipningsteknik för DPC keramiskt substrat

DPC keramiska substrathar tekniska fördelar som utmärkt värmeledningsförmåga/värmebeständighet, hög grafisk noggrannhet och vertikal sammankopplingsförmåga. De finner breda tillämpningar inom effektbelysning med halvledarteknik (vita lysdioder), sterilisering (djupa ultravioletta lysdioder), laser- och optisk kommunikation (LD&VCSEL), termoelektrisk kylning (TEC) och andra områden.

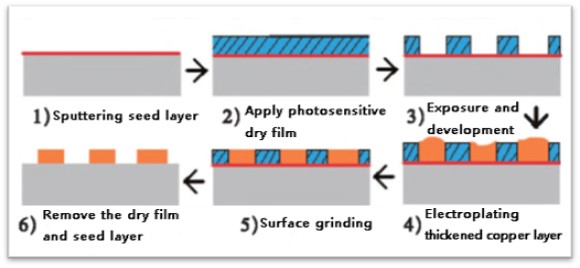

Beredningsprocessen för DPC-keramiska substrat omfattar huvudsakligen:

(1) Sputtring av ett metallfrölager (Ti/Cu) på den keramiska basen.

(2)Applicera ljuskänslig torrfilm.

(3)Att bilda mönster genom exponering och utveckling.

(4)Förtjockning av kopparskiktet med hjälp av mönsterelektroplätering.

(5)Ytslipning av substratet (för att kontrollera kopparskiktets tjocklek och jämnhet).

(6)Borttagning av den torra filmen, etsning av frölagret och slutligen ytbehandling (såsom kemisk silver- eller nickel-guldplätering).

Under framställningen av DPC-keramiska substrat leder ojämn fördelning av elektropläteringsströmmen till en ojämn tjocklek på kopparskiktet på substratytan (tjockleksskillnaden kan överstiga 100 μm). Ytslipning är en viktig process för att kontrollera tjockleken på det elektropläterade kopparskiktet och förbättra dess enhetlighet, vilket direkt påverkar prestandan hos keramiska substrat och kvaliteten på enhetens kapsling.

På grund av kopparmaterialets goda duktilitet uppstår lätt plastisk deformation (repor eller kopparhud) under slipningsprocessen, vilket innebär betydande utmaningar. Det finns fyra huvudsakliga slipningstekniker tillgängliga för att slipa kopparskiktet på ytan av DPC-keramiska substrat:

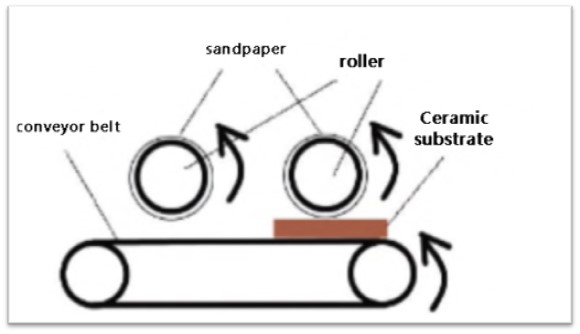

(1)Bandslipning:

Bandslipning är en vanligt förekommande grovslipningsteknik för metallytor. Den använder slipband på rullar för att snabbt slipa prover på transportbandet, vilket resulterar i hög slipeffektivitet.

Slipningshastigheten vid bandslipning är dock betydligt högre än vid CNC-slipning och keramisk borstslipning, men ytjämnheten och tjockleksjämnheten är relativt dåliga. Dessutom kan märkbara defekter orsakade av plastisk deformation av kopparskiktets kanter uppstå.

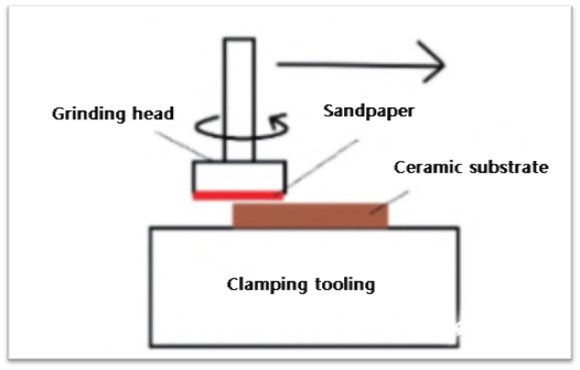

(2)CNC-slipning:

CNC-slipning använder huvudsakligen CNC-slipmaskiner. Ursprungligen fästs sandpapper på slipmaskinens skärhuvud. De keramiska substraten som är fästa på plattformen slipas snabbt av det roterande skärhuvudet. CNC-slipprocesserna är enkla och slipningen är relativt jämn. Det förbrukar dock en stor mängd sandpapper och kräver manuellt utbyte.

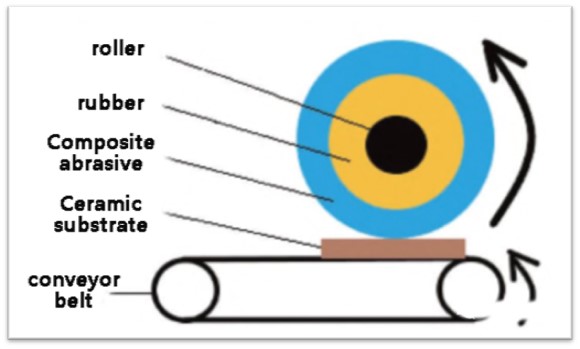

(3)Keramisk borstslipning:

Keramisk borstslipning använder höghastighetsroterande hjulytor med keramiska/diamantkompositslipmedel för att slipa keramiska substrat som rör sig med en viss hastighet på transportbandet. Eftersom trycksensorer på rullaxeln kan styra sliptrycket och gummit fungerar som en buffert, kan keramisk borstslipning effektivt kontrollera tjockleken och jämnheten hos kopparskiktet på substratytan.

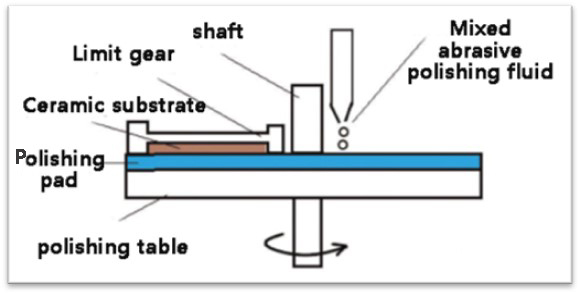

(4)Kemisk-mekanisk polering (CMP):

När höga ytkrav ställs på DPC-keramiska substrat är CMP den föredragna slipningstekniken. För vissa optoelektroniska komponenter (såsom laser-LD:er och VCSEL:er) som kräver ytterligare förbättring av kvaliteten på det keramiska substratets stelnade kristallområde (som kräver en ytjämnhet under 0,1 μm och en tjockleksavvikelse på mindre än 10 μm) måste CMP användas.

På grund av den lilla partikelstorleken hos slippartiklarna i CMP-slipvätskan är slipeffektiviteten låg. Därför är CMP endast lämplig för finslipning med höga krav på ytkvalitet och måste kombineras med förbehandlingstekniker som CNC-slipning och keramisk borstslipning.

XIAMEN MASCERA TECHNOLOGY CO., LTD. är en välrenommerad och pålitlig leverantör som specialiserar sig på tillverkning och försäljning av tekniska keramiska delar. Vi erbjuder kundanpassad produktion och högprecisionsbearbetning för en mängd olika högpresterande keramiska material, inklusive aluminiumoxidkeramik, zirkoniumkeramik, kiselnitrid, kiselkarbid, bornitrid, aluminiumnitrid och maskinbearbetad glaskeramikFör närvarande finns våra keramiska delar inom många branscher som mekanik, kemi, medicin, halvledarindustri, fordonsindustri, elektronik, metallurgi etc. Vårt uppdrag är att tillhandahålla keramiska delar av bästa kvalitet till globala användare och det är ett stort nöje att se våra keramiska delar fungera effektivt i kundernas specifika applikationer. Vi kan samarbeta både inom prototyp- och massproduktion, välkommen att kontakta oss om du har några önskemål.