Introduktion till sintringstekniker för avancerad keramik

Avancerade keramiska material, på grund av sin fina strukturella sammansättning och en rad utmärkta egenskaper såsom hög hållfasthet, hög hårdhet, hög temperaturbeständighet, korrosionsbeständighet och slitstyrka, används ofta inom olika områden, inklusive flyg, elektronik, maskiner och biomedicin. Utvecklingen av keramisk sintringsteknik påverkar direkt utvecklingen av avancerade keramiska material och är ett viktigt nyckelsteg i tillverkningen av keramiska produkter.

Efter initial torkning måste de gröna kropparna sintras för att förbättra deras styrka, termiska stabilitet och kemiska stabilitet. Under sintringsprocessen genomgår keramik en serie fysikaliska och kemiska förändringar, inklusive volymkrympning, densitetsökning, förbättrad hållfasthet och hårdhet och fasomvandlingar i kornen, vilket uppnår de erforderliga fysikaliska och mekaniska egenskaperna. Olika sintringstekniker som tillämpas på keramiska gröna kroppar med samma kemiska sammansättning kan resultera i betydande skillnader i mikrostruktur och prestanda hos de slutliga keramiska materialen.

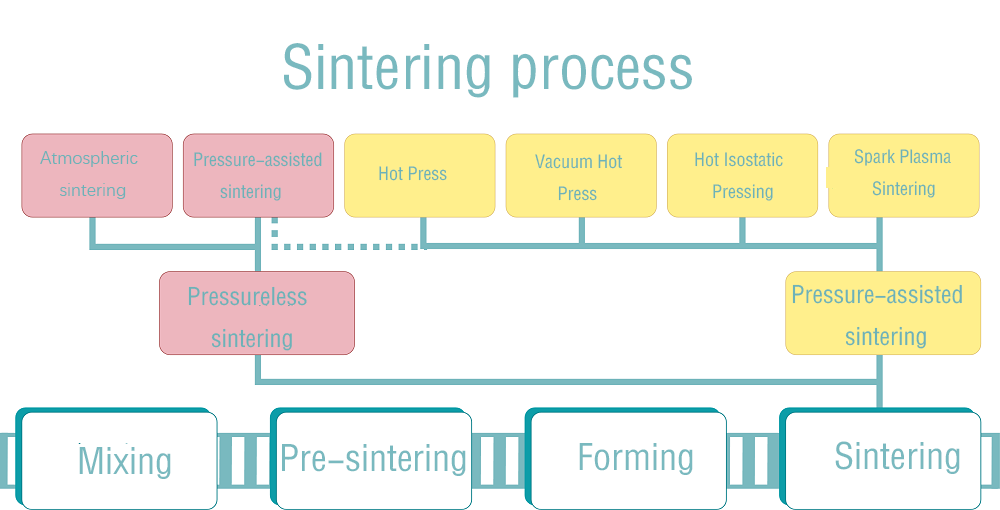

Baserat på forskningsmålet kan sintring kategoriseras i sintring i fast tillstånd och sintring i flytande fas. Beroende på de specifika processerna inkluderar sintringsmetoder trycklös sintring, varmpressning, varm isostatisk pressning, atmosfärsintring, mikrovågssintring, gnistplasmasintring och andra. Låt oss introducera flera vanliga sintringstekniker:

1.Trycklös sintring

Även känd som atmosfärisk sintring, utförs denna process utan en extern drivkraft. Den huvudsakliga drivkraften för sintring kommer från förändringar i det keramiska pulvrets ytfria energi, vilket resulterar i en minskning av den totala pulvrets yta och en minskning av gränsytans energi. Trycklös sintring är den enklaste och mest använda sintringsprocessen för keramiska material. För föreningar med stark kovalent bindning, såsom nitrider, karbider och borider, kan täta produkter inte erhållas enbart genom sintring i fast tillstånd på grund av deras små självdiffusionskoefficienter. För att uppnå förtätning tillsätts ofta en liten mängd sintringshjälpmedel för att sänka sintringstemperaturen och reducera korngränsenergin för diffusionsprocessen i fast tillstånd, vilket främjar förtätning.

Material som sintras genom trycklös sintring kan uppvisa något lägre prestanda jämfört med de som sintras genom varmpressning, varmisostatisk pressning och atmosfärsintring. Processen är dock enkel, kräver ingen speciell utrustning, är kostnadseffektiv och möjliggör framställning av komplexa produkter och satsvis produktion.

2.Gastrycksintring

Gastrycksintring utvecklades samtidigt i Japan och USA. Det involverar sintring av keramiska produkter under höga temperaturer och tryckförhållanden med hjälp av trycksatt kväve eller andra inerta atmosfärer. Gastrycksintring tillgodoser behoven för sintring av vissa speciella keramiska material, som att förhindra nedbrytning. Under de senare stadierna av hållperioden hjälper det applicerade trycket till att uppnå en isotrop pressningsprocess som liknar varmisostatisk pressning, vilket ytterligare förbättrar materialets egenskaper.

3.Varmpressning

Varmpressning (HP) är en sintringsmetod som involverar mekaniskt tryck. I denna process placeras keramiskt pulver i en formhålighet och upphettas till sintringstemperaturen samtidigt som det utsätts för tryck. Det yttre trycket kompletterar drivkraften, vilket gör att förtätning kan ske på relativt kort tid och resulterar i en mikrostruktur med fina och enhetliga korn. Denna sintringsteknik ger förbättrade mekaniska egenskaper, minskar sintringstiden eller sänker sintringstemperaturen, vilket i sin tur minskar mängden kovalenta keramiska sintringshjälpmedel och i slutändan förbättrar materialets mekaniska prestanda vid hög temperatur.

4.Varm isostatisk pressning

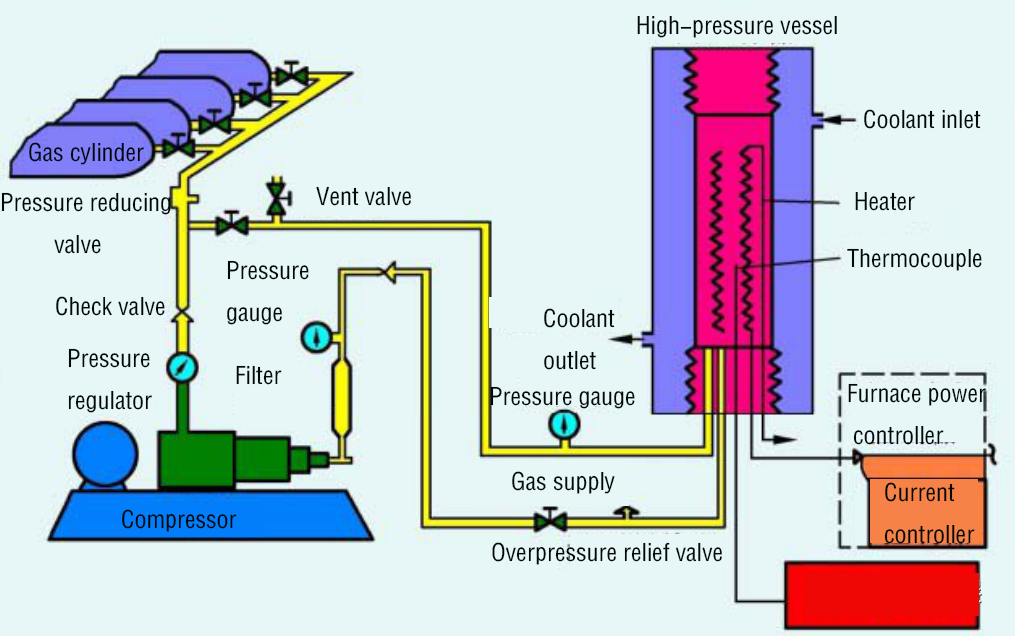

Hot Isostatic Pressing (HIP) teknologi initierades 1955 av Battelle Columbus Laboratory i USA för utveckling av material för kärnreaktorer. Introduktionen av den första HIP-maskinen av Battelle Columbus Laboratory 1965 markerade födelsen av het isostatisk pressutrustning.

Varmisostatisk pressning är en sintringsteknik som använder inerta gaser som kväve eller argon som trycköverförande media. Processen innebär att produkten placeras i en förseglad behållare och utsättas för lika tryck från alla håll under en kombination av temperaturer från 900°C till 2000°C och tryck på 100~200 MPa, för att därigenom uppnå en samtidig trycksatt sintringsbehandling. Varmisostatisk pressning kan klassificeras i två typer: (1) sintring efter inkapsling eller direkt inkapslat keramiskt pulver med efterföljande isostatisk högtemperaturpressning, och (2) efterbearbetning genom isostatisk högtemperaturpressning efter keramiskt pulverformning och sintring.

Denna sintringsmetod resulterar i produkter med hög densitet, utmärkt enhetlighet och enastående prestanda. Dessutom erbjuder tekniken fördelar som korta produktionscykler, minskade processsteg, låg energiförbrukning och minimal materialförlust.

5.Spark Plasma Sintering (SPS)

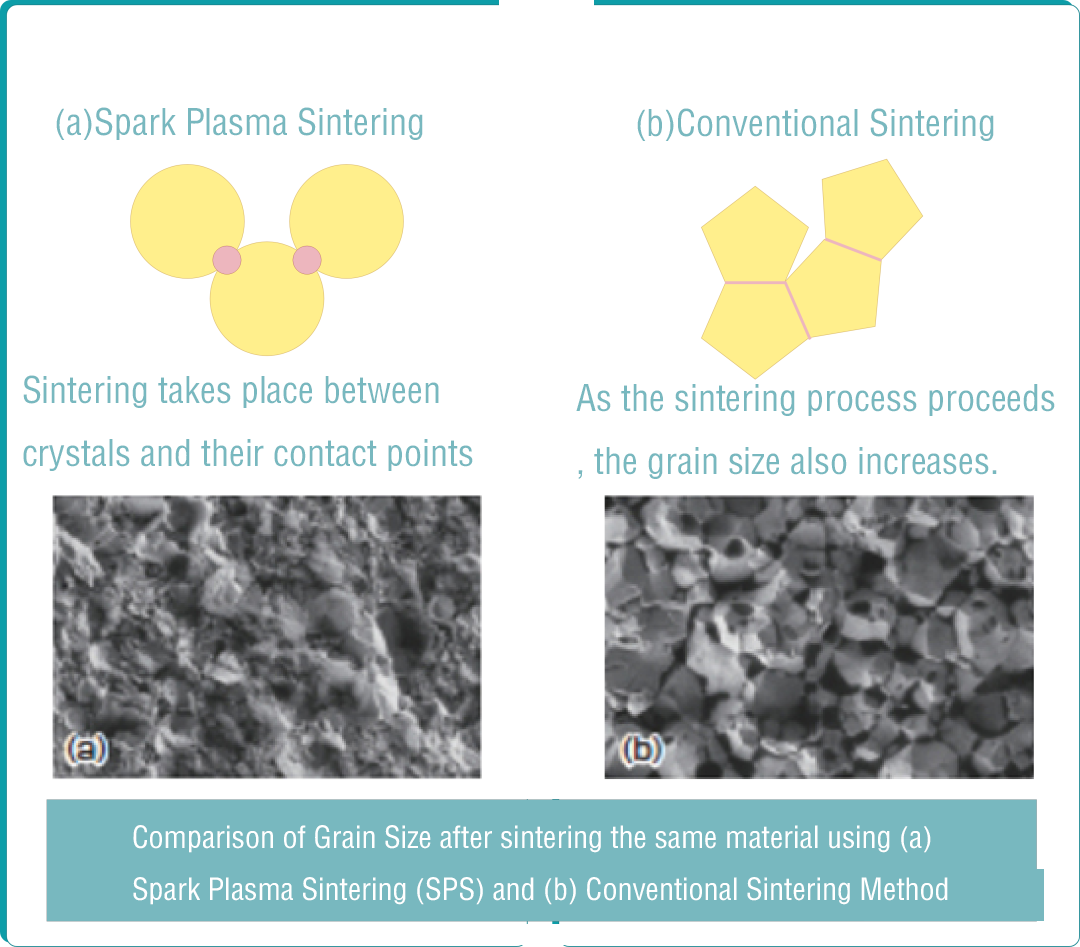

Spark Plasma Sintering (SPS) är en ny snabbsintringsteknik som utvecklats i Japan under de senaste åren. Den använder pulsad elektrisk ström för tryckassisterad sintring. Pulsströmmen får det bearbetade materialet att självuppvärmas, och energin från urladdningsplasman mellan partiklar åstadkommer snabb och tät sintring. Sintringsmekanismen för SPS anses allmänt involvera Joule-uppvärmning av konventionell varmpressning och plastisk deformation som orsakas av tryck. Dessutom uppstår likströmspulsspänning mellan pulverpartiklar, som utnyttjar den spontana uppvärmningseffekten av pulverpartikelurladdning, vilket resulterar i några unika fenomen som är specifika för SPS-processen.

Jämfört med traditionella sintringstekniker erbjuder SPS fördelar som snabb uppvärmning, kort uppvärmningstid och låg sintringstemperatur, vilket möjliggör bildning av material med ultrafina eller till och med nanoskala korn och som inte uppvisar någon signifikant anisotropi.

6. Mikrovågssintring

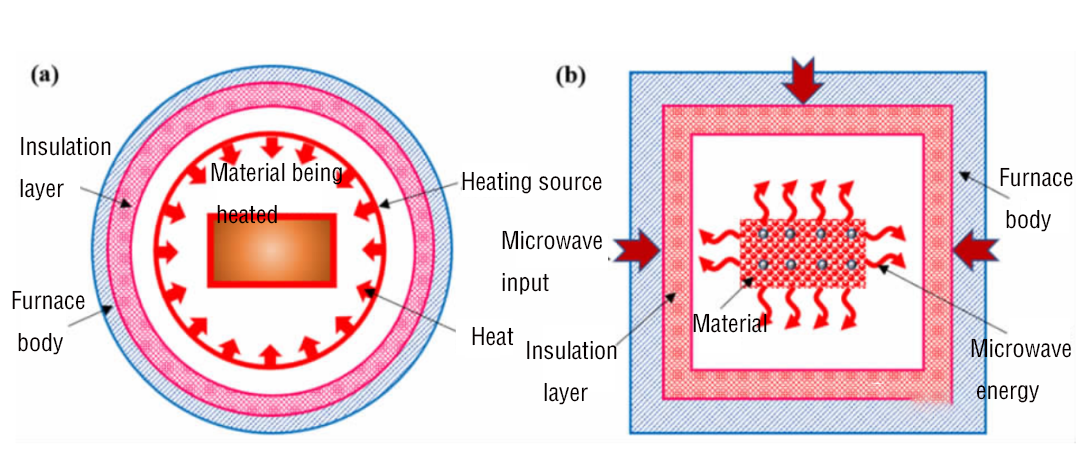

Mikrovågssintring av keramiska material föreslogs först av Levinson och Tinga i mitten av 1960-talet. Den utnyttjar den dielektriska förlusten av keramiska material i mikrovågselektromagnetiska fält för att uppnå sintring och förtätning. Under mikrovågssintring absorberar material mikrovågsenergi och omvandlar den till molekylär kinetisk och potentiell energi i materialet. Detta resulterar i enhetlig uppvärmning, minimala interna temperaturgradienter och snabba uppvärmnings- och sintringshastigheter. Mikrovågssintring kan uppnå snabb sintring vid låg temperatur, vilket avsevärt förbättrar de mekaniska egenskaperna hos keramiska material. Dessutom kräver den ingen värmekälla, vilket gör den mycket effektiv och energibesparande. Den har hög produktionseffektivitet, låg enhetskostnad,

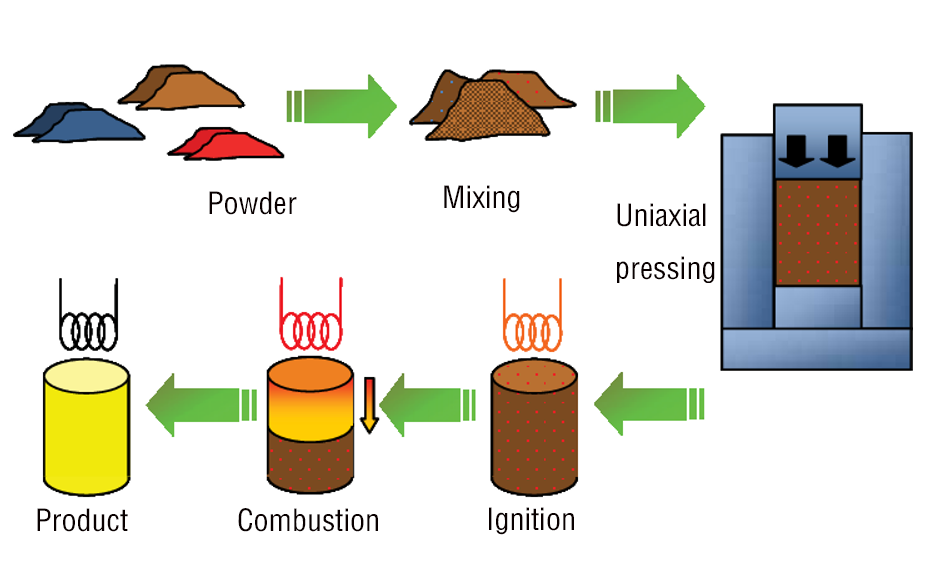

7.Självförökande högtemperatursyntes

Självförökande högtemperatursyntes (SHS) är en materialberedningsteknik som dök upp i mitten av 1900-talet, föreslagen av den tidigare sovjetiske vetenskapsmannen Merzhanov. Denna metod är baserad på principen om exoterma kemiska reaktioner, som använder extern energi för att inducera lokala kemiska reaktioner, vilket resulterar i bildandet av en kemisk reaktionsfront (förbränningsvåg). Därefter fortsätter den kemiska reaktionen med stöd av värmen som frigörs av sig själv, och när förbränningsvågen fortplantar sig sprids förbränningen genom hela systemet och syntetiserar de önskade materialen. SHS-sintring avser användningen av den höga värme som frigörs av SHS-reaktioner, i kombination med varmpressning eller varm isostatisk pressning, för att uppnå samtidig syntes och förtätning,

Denna metod kännetecknas av enkel utrustning och processer, snabba reaktioner, hög produktrenhet och låg energiförbrukning. Den är lämplig för att syntetisera föreningar med icke-stökiometriska kemiska förhållanden, mellanprodukter och metastabila faser, bland annat. Sedan 1980-talet har självförökande högtemperatursyntesteknik genomgått en snabb utveckling och har framgångsrikt tillämpats på industriell produktion. Den har integrerats med olika andra teknologier inom relaterade områden, vilket resulterat i en rad relaterade tekniker, såsom SHS-pulversyntes, SHS-sintring, SHS-förtätning, SHS-metallurgi och mer. Självförökande högtemperatursyntes kan användas inte bara vid keramisk pulversyntes och sintring av keramiska material utan också vid framställning av materialstavar med hög smältpunkt,

Framtiden för sintringsteknik går mot precision, kontrollerbarhet och energieffektivitet. Nya sintringstekniker har blivit ett hett ämne i aktuell forskning om sintring av keramiska material på grund av deras potential för energi- och tidsbesparande fördelar.

XIAMEN MASCERA TECHNOLOGY CO., LTD. är en ansedd och pålitlig leverantör specialiserad på tillverkning och försäljning av tekniska keramiska delar. Vi tillhandahåller skräddarsydd produktion och högprecisionsbearbetning för en bred serie av högpresterande keramiska material inklusive aluminiumoxid keramik, zirkonium keramik, kiselnitrid, kiselkarbid, bornitrid, aluminiumnitrid och bearbetbar glaskeramik. För närvarande kan våra keramiska delar hittas i många industrier som mekanisk, kemisk, medicinsk, halvledare, fordon, elektronik, metallurgi etc. Vårt uppdrag är att tillhandahålla keramiska delar av bästa kvalitet för globala användare och det är ett stort nöje att se våra keramiska delar fungera effektivt i kundernas specifika applikationer. Vi kan samarbeta om både prototyp och massproduktion, välkommen att kontakta oss om du har önskemål.