Keramiska substratserier - Material för elektronisk förpackning Keramiska substrat

Processen från chips till enheter och system kallas elektronisk förpackning. Chips kan bara bli kompletta enheter med distinkta egenskaper efter att de har packats. Huvudfunktionerna för elektronisk förpackning inkluderar mekaniskt skydd, elektrisk sammankoppling, värmeavledning och värmematchning och ljusstyrning för att minska ljusförlusten och förbättra ljuseffektiviteten. Därför, som substrat för elektronisk enhetsförpackning, måste det ha hög hållfasthet, hög värmeledningsförmåga, bra värmebeständighet, hög isolering, termisk matchning med chipmaterial, hög reflektivitet och andra egenskaper. För närvarande har keramiska material ovanstående egenskaper och har använts i stor utsträckning inom halvledarbelysning, lasrar och optisk kommunikation, flyg, bilelektronik, djuphavsborrning och andra områden.

Keramiska underlag,även kända som keramiska kretskort, inkluderar keramiska substrat och metallkretsskikt. Vanliga material för elektronisk förpackning av keramiska substrat inkluderaraluminiumoxid (Al2O3),aluminiumnitrid (AlN),kiselnitrid (Si3N4)och berylliumoxid (BeO). Nedan är deras egenskaper och tekniska egenskaper.

| FÖREMÅL | Enhet | 96% Al2O3 | 99,6% Al2O3 | AlN-170 | AlN-190 | Si3N4 |

| Färg | --- | Vit | Vit | Ljusgrå | Ljusgrå | Mörkgrå |

| Densitet | g/cm3 | 3,72 | 3.9 | 3,33 | 3,32 | 3.2 |

| Böjstyrka (@25℃) | Mpa | 380 | 500 | 382 | 335 | 420 |

| Värmeledningsförmåga (@25℃) | W/MK | >=24 | >=33 | >=170 | >=190 | >=170 |

| Termisk expansionskoefficient (20-300℃) | 10-6mm/℃ | 6.9 | 6.9 | 2.8 | 2.8 | 4.6 |

| Elektrisk resistivitet (@25℃) | O.Cm | 10^14 | 10^14 | 10^14 | 10^14 | 10^14 |

| Dielektrisk konstant (@1MHz, 25℃) | --- | 9 | 9.9 | 8,56 | 8,56 | 8 |

| Nedbrytningsstyrka | KV/mm | 17 | 17 | 18.45 | 18.45 | 15 |

| Ytsträvhet | Ra(μm) | 0,2-0,4 | 0,2-0,4 | 0,3-0,5 | 0,3-0,5 | 0,2-0,6 |

Masceranshuvudparametrar för framställning av keramiska substrat

Aluminiumoxid är vanligtvis gjord av 96 % eller 99,6 % aluminiumoxid som keramiskt underlag, och dess färg är vit. Aluminiumoxidkeramik har fördelarna med rika råmaterialkällor, lågt pris, hög isolering, värmebeständighet, kemisk korrosionsbeständighet och hög mekanisk hållfasthet. Det är ett keramiskt substratmaterial med god omfattande prestanda, som står för mer än 80% av den totala mängden keramiska substratmaterial. Men på grund av sin relativt låga värmeledningsförmåga och höga värmeutvidgningskoefficient används den vanligtvis inom bilelektronik, halvledarbelysning, elektrisk utrustning och andra områden.

Aluminiumoxid är vanligtvis gjord av 96 % eller 99,6 % aluminiumoxid som keramiskt underlag, och dess färg är vit. Aluminiumoxidkeramik har fördelarna med rika råmaterialkällor, lågt pris, hög isolering, värmebeständighet, kemisk korrosionsbeständighet och hög mekanisk hållfasthet. Det är ett keramiskt substratmaterial med god omfattande prestanda, som står för mer än 80% av den totala mängden keramiska substratmaterial. Men på grund av sin relativt låga värmeledningsförmåga och höga värmeutvidgningskoefficient används den vanligtvis inom bilelektronik, halvledarbelysning, elektrisk utrustning och andra områden.

Aluminiumnitridmaterialet är ljusgrått och tillhör det hexagonala kristallsystemet. Det är en kovalent förening med zinkblandningsstrukturenheten AlN4. Denna struktur bestämmer dess utmärkta termiska, elektriska och mekaniska egenskaper. Värmeledningsförmågan hos aluminiumnitridkeramik är 6-8 gånger högre än för aluminiumoxidkeramik, men värmeutvidgningskoefficienten är bara 50 % av den. Dessutom har den hög isoleringshållfasthet, låg dielektricitetskonstant och bra korrosionsbeständighet. Förutom dess högre kostnad är den omfattande prestandan hos aluminiumnitridkeramik överlägsen den hos aluminiumoxidkeramik, vilket gör det till ett idealiskt elektroniskt förpackningssubstratmaterial, speciellt lämpligt för områden med höga krav på värmeledningsförmåga.

4.Berylliumoxidkeramik

BeO har en låg densitet och en wurtzite-typ och stark kovalent bindningsstruktur, och både pulvret och substratet är vita. Värmeledningsförmågan för BeO är flera gånger högre än för Al2O3, vilket gör den lämplig för högeffektskretsar och har goda omfattande egenskaper. Men på grund av toxiciteten hos BeO-pulver finns det miljöproblem, och det kan inte tillverkas i många länder. Sintringstemperaturen för BeO kan nå över 1900°C, vilket gör produktionskostnaden hög; värmeledningsförmågan för BeO minskar med ökningen av temperaturen, vilket begränsar främjandet och appliceringen av berylliumoxid. I vissa högfrekventa, högfrekventa halvledarenheter, elektronisk utrustning för flyg- och rymdfart och satellitkommunikation,

5.Andra

Utöver de tidigare nämnda keramiska materialen kan även kiselkarbid (SiC), bornitrid (BN) och andra användas som keramiska substratmaterial. Bland dem kan värmeledningsförmågan hos SiC-keramiskt enkristallmaterial nå 490 W/(m·K) vid rumstemperatur, men den termiska ledningsförmågan för SiC-polykristallin är endast 67 W/(m·K). Dessutom är dielektricitetskonstanten för SiC-material 40, vilket är fyra gånger högre än för AlN-keramik, vilket begränsar dess högfrekventa tillämpning. BN-material har goda omfattande egenskaper, men som substratmaterial har det inte framträdande fördelar, och dess pris är dyrt, och värmeutvidgningskoefficienten matchar inte halvledarmaterialens.

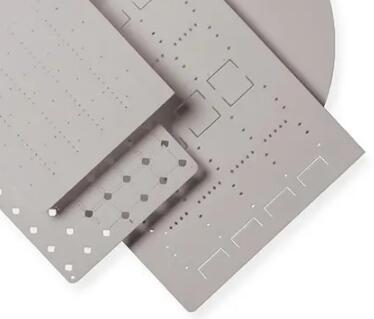

Sammantaget spelar keramiska substrat en avgörande roll i förpackningar av kraftenheter och är viktiga elektroniska material som är i fokus för forskning och utveckling i olika länder.Mascaraproducerar högkvalitativa keramiska substrat med hjälp avaluminiumoxid,aluminiumnitrid, ochkiselnitridsom material och har introducerat laserutrustning på produktionslinjen för laserskärning, ritsning och borrning enligt kundens önskemål. Storleksnoggrannheten är hög, bearbetningshastigheten är snabb och produktstabiliteten är bra. För ytbehandling kan polering eller DPC&DBC-metallisering också tillhandahållas. Om du vill ha vår offert, skicka oss din design eller kravdetaljer.