Keramiskt substrat Series -Direct Bond Copper (DBC) Keramiskt substrat

Med utvecklingen av elektronisk teknik fortsätter integrationsnivån för chips att öka, och kretsledningarna blir finare. Som ett resultat ökar effektförlusten per ytenhet, vilket leder till ökad värmealstring och potentiella enhetsfel.Direct Bond Copper (DBC) keramiskt substrathar blivit ett viktigt elektroniskt förpackningsmaterial på grund av dess utmärkta värmeledningsförmåga och elektriska konduktivitet, särskilt i kraftmoduler (IGBT) och integrerade kraftelektronikmoduler.

I. Utveckling av DBC-processen

DBC-teknologin är huvudsakligen baserad på metallisering av aluminiumoxidkeramiska substrat och introducerades först på 1970-talet av JF Burgess och YS Sun. I mitten av 1980-talet gjorde DBC-forskargruppen vid General Electric (GE) i USA tekniken praktisk.

Efter år av utveckling har denna teknik gjort betydande genombrott, inte bara i förberedelseprocesser utan också i bindningsstyrka och livslängd för termisk cykling. Den har också gjort betydande framsteg på området för elektronisk förpackning.

II. Principer för DBC-processen

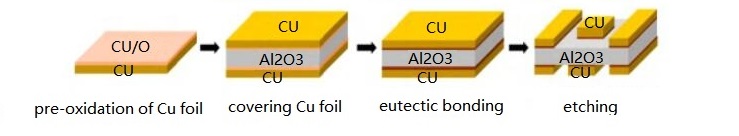

Direct Copper Bonding är en metalliseringsmetod som direkt binder kopparfolie på ytan av keramiska substrat (främstAl2O3ochAlN). Grundprincipen är att införa syre i gränsytan mellan koppar och keramik och sedan bilda en Cu/O eutektisk vätskefas vid 1065~1083℃, som reagerar med den keramiska basen och kopparfolien för att generera CuAlO2 eller Cu(AlO2)2, och uppnår bindning mellan kopparfolien och substratet med hjälp av mellanfasen. Eftersom AlN är en icke-oxidkeram, är nyckeln till att avsätta koppar på dess yta att bilda ett övergångsskikt av Al2O3, vilket hjälper till att uppnå effektiv bindning mellan kopparfolien och det keramiska substratet. Kopparfolien som används i DBC-varmpresslimning är i allmänhet tjock, från 100 till 600 μm, och har stark strömförande kapacitet, vilket gör den lämplig för enhetstätningstillämpningar i extrema miljöer som hög temperatur och hög ström. Det är en väletablerad standardenhet inom områdetIGBT- och LD-förpackningar, men den minsta linjebredden på DBC-ytor är i allmänhet större än 100μm, vilket gör den olämplig för produktion av fina kretsar.

Förberedelseprocess för DBC keramiskt substrat

III.Utförande av DBC Keramiskt substrat

DBC keramiskt substrat har egenskaperna hög värmeledningsförmåga, hög elektrisk isolering, hög mekanisk hållfasthet och låg expansion, typiskt för keramik. Den kombinerar också den höga elektriska ledningsförmågan och utmärkta lödbarheten hos syrefri koppar, vilket möjliggör etsning av olika mönster.

1. Utmärkt isoleringsprestanda:

Genom att använda DBC-substrat som chipbärare isoleras chippet effektivt från modulens värmeavledningsbas. Al2O3-keramskiktet eller AlN-keramiskt skikt i DBC-substratet förbättrar modulens isoleringsförmåga (isolationsspänning>2,5 KV).

2. Enastående värmeledningsförmåga:

DBC-substrat har utmärkt värmeledningsförmåga. Vid drift av IGBT-moduler genereras en betydande mängd värme på chipytan. Denna värme kan effektivt överföras genom DBC-substratet till modulens värmeavledningsbas, som vidare leds till kylflänsen genom termiskt fett, vilket uppnår modulens totala värmeavledning.

3. Termisk expansionskoefficient som liknar kisel:

DBC-substrat har en liknande termisk expansionskoefficient (7,1 ppm/K) som kisel (huvudmaterialet i chips). Denna likhet förhindrar spänningsskador på spånen. DBC-substrat uppvisar utmärkta mekaniska egenskaper, korrosionsbeständighet och minimal deformation, vilket möjliggör ett brett spektrum av temperaturapplikationer.

4.Bra mekanisk styrka: Tjock kopparfolie och högpresterande keramiska material ger DBC-substrat med god mekanisk styrka och tillförlitlighet.

5. Stark strömförande kapacitet: På grund av kopparledarnas överlägsna elektriska egenskaper och deras höga strömförande kapacitet kan DBC-substrat stödja hög effektkapacitet.

IIII. Tillämpningar av DBC Keramiskt substrat

DBC-keramiska substrat har ett brett spektrum av applikationer, inklusive högeffekts vita LED-moduler, UV/djup-UV LED-enhetsförpackningar, laserdioder (LD), sensorer för fordon, kyld infraröd termisk bild, 5G optisk kommunikation, avancerade kylare, koncentrerad fotovoltaik (CPV), RF-mikrovågsenheter och elektroniska kraftenheter (IGBT), bland många andra områden. Även om nya typer av keramiska substrat som AMB och DBA har dykt upp, betyder det inte att de helt kan ersätta DBC. Var och en har sina egna tillämpningsscenarier vad gäller effekt och kostnad, och DBC har fortfarande betydande marknadspotential.

XIAMEN MASCERA TECHNOLOGY CO., LTD. är en ansedd och pålitlig leverantör specialiserad på tillverkning och försäljning av tekniska keramiska delar. Vi tillhandahåller skräddarsydd produktion och högprecisionsbearbetning för en bred serie av högpresterande keramiska material inklusive aluminiumoxid keramik, zirkonium keramik, kiselnitrid, kiselkarbid, bornitrid, aluminiumnitrid och bearbetbar glaskeramik. För närvarande kan våra keramiska delar hittas i många industrier som mekanisk, kemisk, medicinsk, halvledare, fordon, elektronik, metallurgi etc. Vårt uppdrag är att tillhandahålla keramiska delar av bästa kvalitet för globala användare och det är ett stort nöje att se vår keramik delar fungerar effektivt i kundernas specifika applikationer. Vi kan samarbeta om både prototyp och massproduktion, välkommen att kontakta oss om du har önskemål.